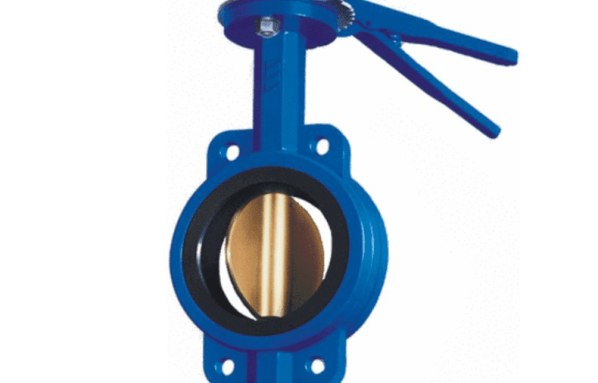

Запорная арматура

При эксплуатации запорной арматуры различных конфигураций и моделей потребитель неизбежно сталкивается с одними и теми же вопросами: как увеличить срок службы и как отремонтировать ее с наименьшими затратами. Дальше начинается самое интересное - начинается интенсивный поиск технологий. Далее ищем материалы, на которые эти технологии опираются, закупаем материалы, начинаем ремонтировать… В итоге, ничего не получается, корпус трещит, наплавка не идет, денег потрачено много, а результата нет.

В первую очередь, приступая к восстановлению таких деталей методом наплавки и дальнейшей финишной обработки, нужно понимать, что такой ремонт целесообразен на корпусах и задвижках больших размеров, так как маленькую запорную арматуру можно быстро и дешево купить и не тратить денежные и человеческие ресурсы. С большой арматурой, ка правило, большие проблемы, это и сроки поставки новых изделий, гарантия на них, присоединительные размеры, и т.д. Поэтому, при наличии собственной ремонтной базы многие клиенты и решаются на ремонт запорной арматуры своими силами.

Во вторую очередь, необходимо разработать такую технологию для ремонта запорной арматуры с применением наплавки, которая даст ответы на следующие вопросы:

- как подобрать нужный электрод или проволоку для наплавки;

- от марки какого металла нужно «танцевать» и т.д.

Однозначного ответа не существует, все зависит от конкретных условий эксплуатации, вида транспортируемой среды, ее дисперсности, материала арматуры и т.д.

Практически везде, на всех электродах и наплавочных проволоках, чтобы получить высокую твердость, указано, что перед наплавкой требуется предварительная подготовка металла, удаление старого, нагрев и т.д. Теория вопроса довольно простая: практически все твердые материалы наплавок имеют малую пластическую деформируемость при нормальной температуре (1-5%). При остывании после процесса наплавки в слое растут напряжения растяжения, которые, из-за недостаточной пластичности материала, вызывают разрывные трещины. Чтобы избежать образования этих трещин необходимо подогревать всю деталь до наплавки (при повышении температуры улучшается пластическая деформируемость), а после наплавки - проводить отжиг для релаксации остаточных напряжений. Чем выше температуры подогрева и отжига, тем лучше (меньше риск образования трещин, меньше поводки и ниже остаточные напряжения). Практика наплавки запорной арматуры гораздо сложнее. Здесь важны не только технологические требования, но и трибология (износостойкость) пары трения клин-седло, а так же коррозионная стойкость и возможность образования гальванического элемента между основным материалом и наплавкой. Без знания точных требований и деталей работы оборудования сложно рекомендовать применение тех или иных материалов.

Необходимо понимать, что не существует однозначных технологий ремонта запорной арматуры, существуют базовые, с применением наплавочных материалов, которые себя зарекомендовали в конкретных случаях. Дальше начинается творческий процесс специалиста, и решение задачи зависит от его знаний и практики.

Мы предлагаем решать данную проблему следующими способами с использованием наших материалов:

- С помощью полуавтоматической наплавки с применением MIG\MAG проволоки Castomag 45353 для затворов из нержавеющих сталей, применяемых в нефтегазовой отрасли. Данная проволока обладает следующими характеристиками: Высокая стойкость к абразивному, адгезионному износу и кавитации, а также к комбинированному износу. Хорошая коррозионностойкость против многих солевых растворов

- Для высокоабразивных сред предлагается применить Износостойкую наплавочную самозащитную порошковую проволоку TeroMatec AN 4601. Данный продукт имеет отличное сопротивление абразивному износу минеральными веществами, стеклом, клинкером, цементом, углем, сажей и другими твердыми примесями. Обрабатывается шлифованием.

- С применением Наплавочных порошков методом напыления с одновременным оплавлением с применением горелки SuperJet S., таких как Eutalloy 1227 и Eutalloy 1229. Данные порошки обладают высокой твердостью (63 – 65 HRC), низким коэффициентом трения и отличным сопротивлением к коррозии, эрозии и абразивному износу.

Электродуговая металлизация - Наиболее эффективным и прогрессивным методом является наплавка с помощью электродуговой металлизации проволоками Eutronic arc 532 и Eutronic arc 579. Данные покрытия обладают улучшенными защитными свойствами против трения «металл-металл» коррозии и окисления, легко обрабатываются механическим путем и специально предназначены для нанесения защитных покрытий от горячей газовой коррозии в теплообменниках, производственных трубопроводах и т.д.